導入事例

協和精密工業秋田工場様SolidCAMオプションで3次元形状部品を早く・綺麗に加工

- 社名

- 株式会社協和精密工業 秋田工場様

- 創業

- 1964年(昭和39年)

- 本社

- 東京都町田市常盤3245番地

- 社員

- 60名(本社・秋田工場)

- 製品

- 専用装置・精密部品・試作品の製造

- 認定

- ISO9001・ISO14001

材質不問。1個からでも、どんな形状でも作れる便利屋のような存在

全国三大花火祭りの1つに数えられる秋田県の大曲(おおまがり)を擁する大仙(だいせん)市。この大仙市に協和精密工業株式会社様(本社:東京)の秋田工場があります。

こちらでは、専用装置の保守部品などを中心に、2次元・3次元の形状を問わず短納期小ロットの部品加工を行なっています。秋田工場は昭和61年(1986年)に完成、冬季には豪雪に見舞われ、出稼ぎに出られる男性の農業従事者もいるこの地方では、通年地元で勤務できる有り難い工場として歓迎されたそうです。

今では、日本を代表する企業を含め、1ヶ月に50~60社から注文をいただき、多い時には1000点を超えるアイテムを、立/横合計8台のマシニングセンター・NC/汎用合計7台の旋盤他の設備を使って加工されるそうです。1回の注文は2~3個が大半、要求される納期は今日・明日もざら、ということです。

同社では、いい製品は当たり前、如何に早く納められるかを実現するために、社員からの提案も取り入れて日々改善を積み重ねられています。

~思わぬ誤算~3次元加工用に導入するも、活用できずにいたCAD/CAM

SolidCAMを導入されたのは2005年。きっかけは、3次元形状の加工依頼が舞い込んでも、社内ではNCデータ作成が対応できなかったことから、3次元加工用のCAD/CAMの導入を検討。

デモを実施した4社ほどの中から、「うちでも使えそう」ということで、SolidCAMを御導入いただきました。しかし、実際には、約2年間程、上手に活用できずにいた期間があったと、導入当時、責任者だった高村常務取締役は明かされます。

その状況が一変したのが2007年、現在はCAD/CAMオペレータである佐藤佳奈様が入社されてからだそうです。

佐藤様は入社当時はCAD/CAMに触ったこともない未経験者でしたが、高村様をはじめとする社内での指導を受けながら、CAD/CAM操作を習得されると、「せっかくあるのに使わないのはもったない」として、SolidCAMを使った3次元用のNCデータ作成に着手されました。

~3次元加工への挑戦~思ったように出ないパス・加工現場からの苦情

NCデータを作成するにあたっては、お客様から頂いた紙図面をもとに、必要とされる公差を考慮にいれて、まず3次元モデルをCADで作成します。この時、「頭の中で組み立てたモデルをいかにイメージどおりにCADに展開できるが鍵、SOLIDWORKSはその点、非常に使い易く、モデリングするのは楽しい」と佐藤様。

その後、CAMでNCデータを作成、シミュレーションで確認後に、実際に加工に入るのですが、なかなかCAM側で思ったようなパスが出ずご苦労されていたそうです。

苦労したにも関わらず、実際に削っても仕上がり面が今ひとつで、加工現場の責任者より「ここの面、もう少しどうにかならないか」と言われて、やりきれない気持ちになったこともあるそうです。

~百聞は一見に如かず~納得!岐阜テクニカルセンターでのテスト加工結果

そんな中、出会ったのはSolidCAMのオプション「i-Machininig(アイマシニング)」でした。

加工時間の劇的な短縮をうたう同オプションの加工動画を見た時に、「加工の『音』が違う。これは本物かもしれない。実際にこの目で確かめたい」と高村常務。

秋田よりタクテックス岐阜テクニカルセンターまでお越し頂きました。そこで目にされたのは、圧倒的な切り粉の排出量。「加工時間を短縮する切り札になる!」と確信を持って導入していただくことができました。

| 工程No | 工程名 | 工具直径 | 回転 | 送り | Zピッチ | 加工深さ | i-Machininig 加工レベル |

|---|---|---|---|---|---|---|---|

| 4-1 | エンドミル外形 | 12 | 5427 | 2297 | 24 | Z0~Z-24 | 3 |

| 4-2 | エンドミル内形 | 12 | 5427 | 2297 | 14 | Z0~Z-14 | 3 |

| 4-3 | エンドミル内穴広げ | 12 | 5427 | 2297 | 24 | Z-14~Z-38 | 3 |

| 5-1 | ボールエンドミル溝 | 6 | 9142 | 2252 | 5 | Z-14~Z-19 | 3 |

~i-Machinining(アイマシニング) 切削条件の自動提案機能の成果~プログラミング時間と加工時間、両方を同時に削減

i-Machininigの最大のメリットである加工時間の削減。導入により、以前は2時間かかっていた加工が40分にまで減ったリピート品の実績もあるそうです。

削減効果を経験上、特に実感するのは深い堀込がある形状や、ステンレスの削り出しなど。「加工時間が少なくなっている実感はある。ただし、一品一様で実際にi-Machininigある・なしで比較している余裕はないので、どれぐらい削減できているかは正直分からない。切削条件に関しても、試し削りしている暇もないので、切削条件を自動提案してくれる機能はとても有り難い機能。例えばステンレス専業の加工業者は、いつもステンレスを削っているので、どういう加工条件で早く削れるのかノウハウを持っている。しかし、うちは何でも屋なので、毎回異なるワーク材質に対して切削条件を考えていた。i-Machiningを導入してから、毎回考える必要がなくなった。」と高村常務。CAMオペレータの佐藤様からも「これまでに比べて、入力する箇所がずいぶん少なくなったので、プログラミングの時間も少なくなった。」との嬉しいお言葉。

加工時間のみならず、プログラミング時間も削減するi-Machiningは同社にとって手放せないアイテムになっています。

~高品位の三次元加工めざして HSS(高速曲面加工)オプション導入~社長に直談判。製品の品質向上のために更なる投資を

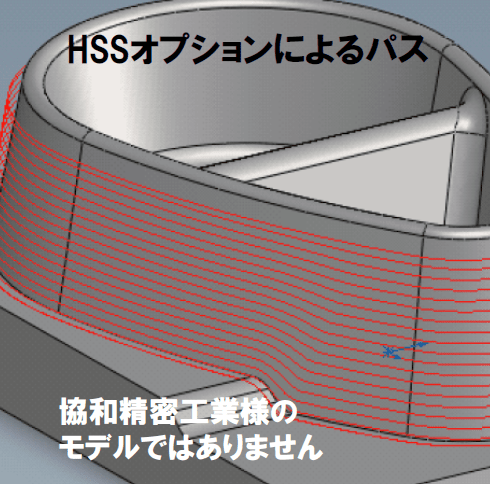

i-Machininig導入によってトータル加工時間は短縮できる道が開けたものも、曲面形状の仕上がり品位については未解決のまま残されていました。

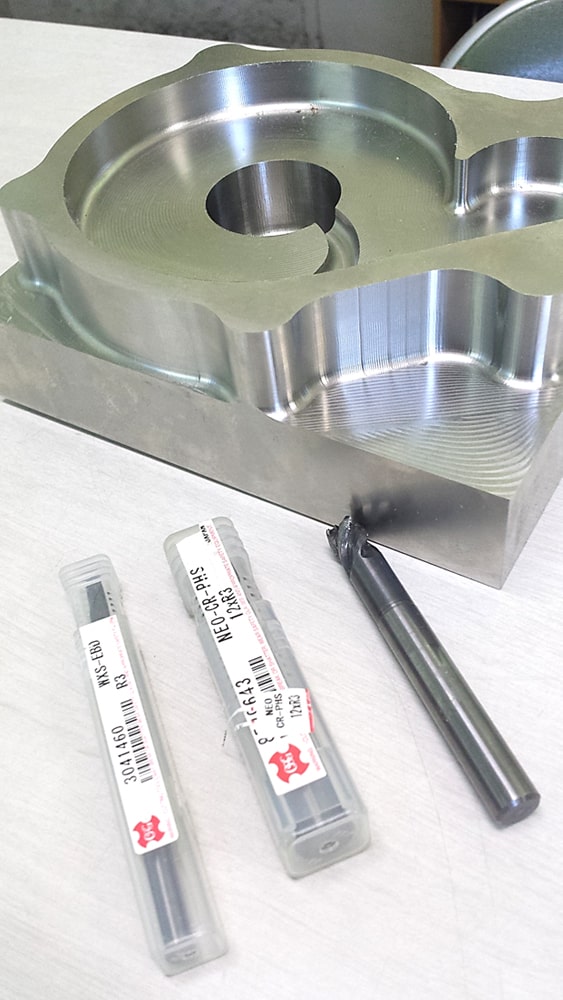

i-Machininig導入で、目的にあったソフトウェアであれば、問題を解決してくれることを実体験された佐藤様。工場を巡回されていた社長とたまたま3次元加工の面品位について話をされる機会を得ました。そこで、「協和精密工業が胸を張って3次元やっています、というためにはこのソフトが必要なんです」と投資を直談判。そのかいあって、指定した面単位で加工パスを作成できるHSS(高速曲面加工)オプションを導入。

今では加工を担当する製造部からも何も言われない、きれいな仕上面を実現されています。

~量と質のあくなき追求~早く・安く・よりよいものを独自の生産方法で

i-Machininigオプションによって「量」を、HSSオプションによって「質」を向上された同社ですが、まだまだ挑戦することは残っていると高村常務。

「生産性(量)を追求すると、どうしてもNCデータを作るプログラマーと、加工を担当するオペレータの分業化は避けられない。でも、2次元加工については、加工担当者がNCデータを作れるような多能工化を進めたり、将来的には工程集約できる5軸機を導入して、今の人員体制でも、もっといいものを、早く・沢山、作れる協和精密工業にしていきたい。」との熱意溢れるお言葉をいただきました。

東北は秋田の地で日本のものづくりを支える協和精密工業・秋田工場の益々のご発展をお祈りします。